Destructive Physical Analysis (DPA)

DPA (Destructive Physical Analysis) is performed at EAG on “high reliability” electronic components and materials used in aerospace, commercial, military and government applications.

The lifetime of electronic components follows a predictable trend. A significant number of components fail prematurely at a very early age (“infant mortality”). The infant mortality problem can be addressed by the implementation of stringent quality controls during manufacturing. SEM examination of metallization, glassivation analysis, thorough precap inspection, electrical burn-in and DPA procedures will identify respective problems.

Once past this initial failure stage, they usually perform for a long period of time with a low probability of failure. Destructive Physical Analysis (DPA) is performed to ascertain the high quality of parts used in the designs of space and launch vehicles. It is a comprehensive test program performed on a sampling of parts from a given lot to assess their quality and reliability. DPA is used to inspect and verify the internal design, materials, construction and workmanship of those parts.

This analysis is useful to determine those lots of parts which have anomalies or defects which may, at some later date, cause degradation or catastrophic system failure.

DPA subjects each part to be tested to numerous electrical, mechanical and analytical tests to assure product reliability or to ascertain the likelihood and/or probable cause of failure. Our facilities are DLA- (Defense Logistics Agency) certified for various MIL-STD testing requirements, including MIL-STD-1580, MIL-STD-883, MIL-STD 750, MIL-STD-202 and more.

DPA is routinely used by the aerospace industry in order to qualify electronic components to Class “S.” More and more commercial applications are using DPA screening to dramatically increase the reliability of their products in the field. Higher reliability electronic components are often required to operate for long periods of time, having little or no opportunity for replacement. Orbiting satellites are good examples of this situation. Parts that meet the requirements for “space usage” are also used in applications where replacement is difficult and/or failure engenders great risk.

EAG has been performing Destructive Physical Analysis (DPA) for over 40 years on materials used in aerospace, commercial, military, and government applications. Our facilities are complete and DLA-certified for various MIL-STD testing requirements.

Destructive Physical Analysis Testing Capabilities

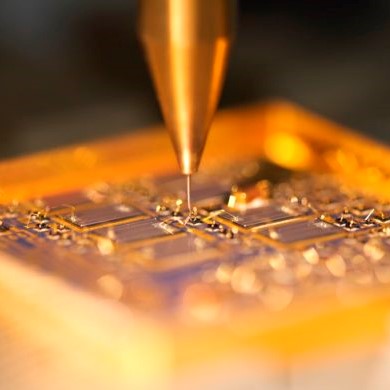

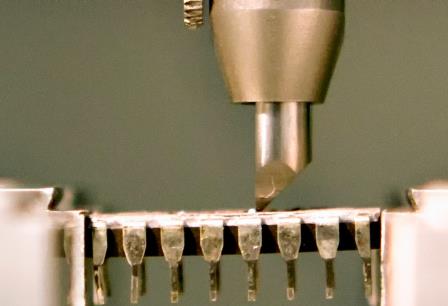

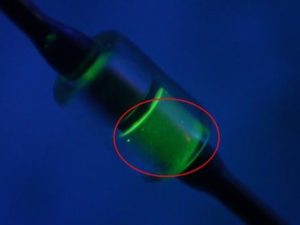

Testing capabilities include external visual inspection, radiography, hermetic seal testing (fine leak, gross leak), Particle Impact Noise Dectection, (P.I.N.D) Testing, DLA-certified Residual Gas Analysis (RGA)/internal water vapor content testing, delid/decap/case removal, internal visual inspection, bond pull strength, die shear, SEM inspection and microsectioning. It is a systematic, detailed examination of parts during various stages of physical disassembly. Parts are examined for a wide variety of design, workmanship and processing problems that may not show up during normal screening tests. It is the process of testing and inspecting of a component in conformance with applicable military standards and design requirements.

Ideal Uses of DPA

- High reliability electronic components certification

- Use to qualify electronic components to Class “S”

- Screening of electronic component parts to significantly increase reliability of products.

Strengths of Destructive Physical Analysis

- External visual inspection

- Radiographic X-Ray

- Hermetic seal testing (fine and gross leak)

- Particle Impact Noise Detection (P.I.N.D.) testing

- Residual Gas Analysis/internal water-vapor content (RGA)

- Delid/decap/case removal

- Internal visual inspection

- Bond pull strength

- Die shear

- SEM inspection

- Microsectioning (cross-section)

Limitations of Destructive Physical Analysis

- Destructive testing

- Parts with cavity size smaller than 0.01 cc cannot be tested at EAG

DPA Technical Specifications

- MIL-STD-1580

- MIL-STD-883

- MIL-STD-750

- MIL-STD-202

- SSQ-25000

Typical Parts Inspected

Types of parts inspected by DPA analysis at EAG Laboratories:

- Integrated circuits

- Transistors

- Diodes

- Capacitors

- Resistors

- Relays

- Fuses

- Temperature sensors

- Filters, crystals

- Transformers, inductors, coils

- RF devices, microwave components

- Connectors, switches

- Hybrids containing multi-components

Related Resources

Would you like to learn more about Destructive Physical Analysis (DPA)?

Contact us today for your Destructive Physical Analysis (DPA) needs. Please complete the form below to have an EAG expert contact you.