Failure Analysis

Home » Services » Microelectronics Test & Engineering » Failure Analysis

EAG offers failure analysis services in support of our clients’ need to achieve high quality and reliable products. Our commitment to this goal is demonstrated by providing a single source for comprehensive engineering services. EAG is the leader in providing such an extensive breadth of services and is unmatched in accessibility through our laboratory locations around the world.

Our goal is to accurately determine the cause of the failure using our expertise and experience in failure analysis. We have developed a methodology that has proven to be effective and efficient, yet allows us to customize the process to fit your needs. We can offer the level of support tailored to meet your project, operation and business needs, with the capability and capacity to support full root cause investigations, in addition to specific techniques and analysis. Coupled with our expert interpretations and engineering assessments, we provide critical, analytical insight into investigations and causes of failures.

Failure Analysis of ICs and Components

As products and technologies become more complex, failure analysis of ICs and other components plays a critical role in the product development cycle and for improving current products. EAG has the engineering expertise coupled with a significant investment in advanced failure analysis tools and equipment to help you solve your most complex issues. We can provide the best analysis techniques and expertise to lead investigations for a wide range of samples, technology disciplines and industries.

EAG’s failure analysis support starts with engineer-to-engineer interaction to discuss and comprehensively understand your issue, challenges, goals and urgency. EAG engineers are knowledgeable and experienced in today’s advanced technologies and products and are experts in failure analysis.

Technique

- We use a focused approach designed to include one or more specific analysis techniques to understand, characterize or determine a defined task/need.

- We perform defined and established scope of analysis, which may include failure verification, non-destructive package integrity examination, visual inspection, fault isolation and physical identification and characterization of the failure mechanism.

- We lead a complex project to determine root cause of a failure, define corrective actions, design/product validation or improvements and other advanced engineering support.

Failure Analysis of ICs and Components

EAG’s failure analysis team comprises a highly technical and professional group of engineers with a wide range of backgrounds and experiences from diverse industries including semiconductor, medical device, aerospace, military, automotive, laser, solar, and manufacturing.

We support innovative companies every day, giving us the unique opportunity to be exposed to cutting-edge technology challenges and advance our expertise for solving them firsthand, including:

- Devices and technology: ASIC, image sensors, discretes, passives, RF, MEMS, MOSFETs, medical device assemblies, PCBs, 3D packages, Advanced CMOS, III-V, GaAs, laser diodes, LEDs, solar cells

- Product life cycle: Design debug, reliability foundry, package assembly, final test yield, field/customer return

- Systems level analysis: Parametric test, PCBA, solder joint integrity, design evaluation

- Construction and competitor analysis

- Counterfeit/authenticity

- Materials analysis: cross sectioning, tear down

- Failure reproduction

- Technical consultation

We leverage the vast analytical disciplines within EAG Laboratories to deliver comprehensive solutions and results, to include:

Electrical Analysis

- Electrical verification (ATE, bench test, temperature, device characterization)

- Curve trace (IV family of curves)

- Parametric and functional test

- Product validation

- RF characterization

- Time Domain Reflectometry (TDR)

- Transmission Line Pulse (TLP)

Decapsulation

- Laser decapsulation

- Laser ablation

- Cu wire

- Advanced packaging (stacked die, multi-chip module, embedded devices, mounted on PCB)

- CSP extraction from module and re-ball

- Die extraction

- Stacked die separation

- Jet etch/chemical

- Mechanical de-lid

- Oxygen plasma

Optical Inspection

- Bright and dark field imaging

- Nomarski Differential Interference Contrast (DIC)

- Near-IR inspections through silicon

Physical Analysis

- Reactive Ion Etch (RIE)

- Deprocessing/de-layering (chemical and mechanical)

- Scanning Electron Microscopy (SEM, FE SEM)

- Energy Dispersive X-ray Spectroscopy (EDS) spot, dot map and line scan

- Scanning Transmission Electron Microscopy (STEM)

- Dual Beam Focused Ion Beam (DB FIB) with GDS navigation and EDS analysis

- Ion milling and polish

- Metallurgical cross-sectioning (die, package, PCB, product)

- Dye and pry (solder joint integrity)

- Bond strength test (pull and shear)

- Construction and competitor analysis (process technology and node)

Fault Isolation

- Backside sample preparation and analysis

- Laser Signal Injection Microscopy (XIVA, OBIRCH, lock-in mode, 1340 nm, 1064 nm)

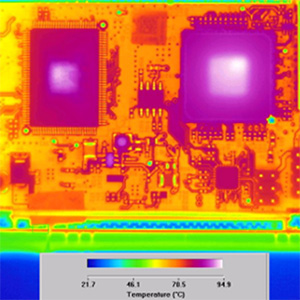

- Infrared (IR) Thermography (pulse modulation mode, hot spot, temperature map)

- Light Emission Microscopy (LEM) or EMMI (InGaAs, Deep Depletion CCD)

- Microprobing and picoprobing

- FIB circuit edit and probe points

- Dopant profiling (AFP SCM)

Device Level Examples

- Manufacturing defects

- Package integrity and assembly issues

- Die attach anomalies

- Thermal measurements

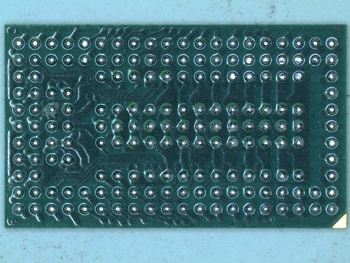

- Wafer Level Chip Scale Package (WLCSP)

- Flip chip solder joint, Cu pillar and underfill characterization

- Wire bond and solder ball strength testing

- MCM SIP Module

- Stacked die assembly

- BLR (Board Level Reliability, Second-level Reliability) analysis

- Intermetallic analysis

- CSP extraction and re-ball

Die Level Examples

- Wafer fab process defects

- Yield enhancement

- Electrical characterization

- Temperature mapping/measurements

- Electrical overstress (EOS) evaluation

- Electromigration

- ESD and latch up failure investigation

- Gate oxide breakdown

- Design debug/FIB circuit edit

- Circuit/layout analysis

- FinFET technology

Systems or Product Level Examples

- Assembly defects

- Manufacturing, production and PCBA failures

- Solder joint integrity (Intermetallic Material Compound – IMC)

- Contamination / corrosion analysis

- Materials characterization

- Reliability investigation

- Quality assessment

- Reverse engineering

- Fault diagnosis

- Field/Customer returns

System Level Examples

- Smart meters

- Power adaptors

- Safety latch mechanism

- LED light fixture

- Temperature pressure sensor

- Cochlear implant

- Surgical instrument controller

- Touch panel display

- Fingerprint sensor

- Car steering sensor assembly

- Turbine control board

Related Resources

- Webinar: Electronic Device Failure Analysis

- Webinar: Failure Analysis in a Complex World

- App Note: Failure Analysis of ICs and Components

- App Note: Failure Analysis of Microelectronic Products

- App Note: Engineering Sciences Overview

- Blog: More Than Testing – Your One Stop Shop

- Industry: Semiconductors

Would you like to learn more about Failure Analysis?

Contact us today for your Failure Analysis needs. Please complete the form below to have an EAG expert contact you.