Multiscale assessment on the quality of metal powder feedstocks for additive manufacturing

Home » Multiscale assessment on the quality of metal powder feedstocks for additive manufacturing

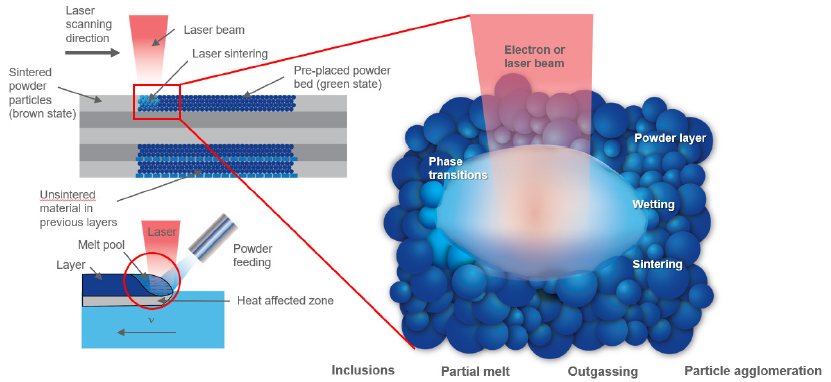

Additive manufacturing (AM) is attractive for producing parts with access to unprecedented geometry/configuration complexity, material composition gradient control, and lightweight structure design not attainable by traditional processes. However, the long-term success of this rapidly developing technology hinges, to a large degree, on the ability to produce functional parts and components reliably. Controlling defects is of primary importance to attain AM metal parts with mechanical strength and fatigue life approaching their forged counterparts. Defects in AM parts fall into two main categories: porosity and crack. These can be incurred by various mechanisms: lack of fusion, keyhole collapse, gas porosity, balling, solidification cracking, solid-state cracking, and surface-connected porosity. Defects can also result from entrapment of impurities. Defects arise from the interplay between feedstock and AM beam energy, which involves complex, transient thermophysical and chemical processes (Scheme 1). As such, defects can be feedstock-, equipment-, and processes-related. Consequently, defect reduction starts with the quality control of feedstocks.

Two mainstream AM technologies, i.e., laser powder bed fusion (PBF) and blown powder direct energy deposition (DED), use spherical powder feedstocks with the desired compositions and particle sizes, typically in the range of 10 to 50 microns. In this kind of matter in particulate form, the population of surface and sub-surface atoms represent four to five orders larger ratio as compared to bulk materials. While bulk chemistry still lays the foundation for ultimate mechanical properties, the surface chemistry of micro sized powders is becoming equally important, if not greater, for the quality of finished AM parts. Driven by the increased surface free energy (i.e., thermodynamic favorable) and the decrease in diffusion length (i.e., kinetic favorable), the particle-to-particle uniformity of AM metal powder is inherently susceptible to local events such as surface contamination, agglomeration, and composition variation, during powder manufacturing, packaging, storage, use and reuse.

Would you like to learn more about the quality of metal powder feedstocks?

Contact us today for your quality of metal powder feedstocks needs. Please complete the form below to have an EAG expert contact you.